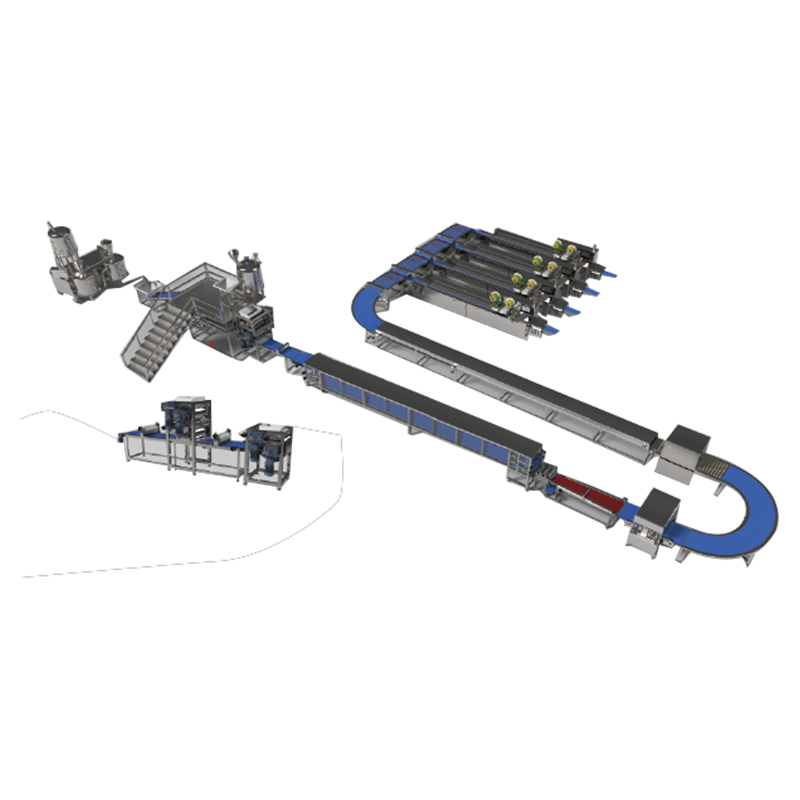

গ্লোবাল মিষ্টান্নের জগতে, কয়েকটি ব্র্যান্ড এই বিশেষ নৌগাট, ক্যারামেল এবং চিনাবাদাম বার দ্বারা উপভোগ করা তাত্ক্ষণিক স্বীকৃতি এবং ভোক্তা আনুগত্যের নির্দেশ দেয়। পাইকারী বিক্রেতা এবং ক্রেতাদের জন্য, এই জনপ্রিয়তা সরাসরি অনুমানযোগ্য, উচ্চ-ভলিউম বিক্রয়ে অনুবাদ করে। যাইহোক, এই বাণিজ্যিক নির্ভরযোগ্যতা মৌলিকভাবে একটি ফ্যাক্টরের উপর নির্ভরশীল যা প্রায়শই শেষ ভোক্তার দ্বারা অলক্ষিত হয়: পরম সামঞ্জস্য। প্রতিটি একক বার দেখতে হবে, অনুভব করতে হবে এবং শেষের মতই ওজন করতে হবে। এই অটুট অভিন্নতা কোন সুযোগের বিষয় নয়; এটি একটি সূক্ষ্মভাবে প্রকৌশলী এবং নিয়ন্ত্রিত এর সরাসরি ফলাফল snickers উত্পাদন লাইন .

ধারাবাহিকতার প্রশ্ন ক্রেতাদের জন্য সর্বাগ্রে। অসামঞ্জস্যপূর্ণ পণ্যের ওজন প্রস্তুতকারক থেকে খুচরা বিক্রেতা পর্যন্ত সরবরাহ চেইন জুড়ে উল্লেখযোগ্য আর্থিক ক্ষতির কারণ হতে পারে। এটি ওজন ঘোষণার জন্য নিয়ন্ত্রক মান লঙ্ঘন করতে পারে। অতএব, এর পিছনে পরিশীলিততা বোঝা snickers উত্পাদন লাইন নিছক একটি প্রযুক্তিগত কৌতূহল নয় কিন্তু সাপ্লাই চেইন আস্থার একটি গুরুত্বপূর্ণ উপাদান। সম্পূর্ণ সিস্টেমটি - উপাদানগুলির প্রাথমিক মিশ্রণ থেকে চূড়ান্ত প্যাকেজিং পর্যন্ত - চেক এবং ব্যালেন্সের একটি ইন্টারলকিং সেট হিসাবে ডিজাইন করা হয়েছে যেখানে নির্ভুল প্রকৌশল এবং প্রক্রিয়া নিয়ন্ত্রণ সর্বাগ্রে। আমরা এই যাত্রাটি অন্বেষণ করব, মূল ধাপগুলিকে হাইলাইট করব যেখানে ধারাবাহিকতা সক্রিয়ভাবে প্রয়োগ করা হয় এবং পরিমাপ করা হয়।

সামঞ্জস্যের ভিত্তি: উপাদান প্রস্তুতি এবং হ্যান্ডলিং

যে কোনো বার তৈরি হওয়ার আগে, সামঞ্জস্য নিশ্চিত করার মৌলিক পদক্ষেপ কাঁচামাল দিয়ে শুরু হয়। দ snickers উত্পাদন লাইন সমাবেশ দিয়ে শুরু হয় না কিন্তু কঠোর উপাদান প্রমিতকরণের সাথে। ইনপুটগুলির গঠন এবং ভৌত অবস্থা—নৌগাট, ক্যারামেল, চিনাবাদাম এবং চকোলেট—এগুলি গুরুত্বপূর্ণ পরিবর্তনশীল যা একটি অভিন্ন আউটপুট অর্জনের জন্য নিয়ন্ত্রিত হওয়া আবশ্যক৷

নৌগাট, বারের কাঠামোর জন্য একটি মূল উপাদান, বড় ব্যাচে প্রস্তুত করা হয়। রেসিপিটি সুনির্দিষ্ট, তবে বায়ুচলাচল এবং মিশ্রণ প্রক্রিয়াটিও তাই। নৌগাটের ঘনত্ব একটি সাবধানে পর্যবেক্ষণ করা পরামিতি। যদি ঘনত্ব পরিবর্তিত হয়, একটি প্রদত্ত ওজনের জন্য ব্যবহৃত নৌগাটের আয়তন পরিবর্তিত হবে, অবিলম্বে চূড়ান্ত বারের আকার এবং ভরকে প্রভাবিত করবে। একইভাবে, ক্যারামেল একটি সঠিক তাপমাত্রা এবং সান্দ্রতা রান্না করা হয়। এটি নিশ্চিত করে যে এটি জমা করার সময় ধারাবাহিকভাবে প্রবাহিত হয়, একটি অভিন্ন স্তর তৈরি করে যা নুগাট বেসে অসমভাবে প্রবেশ করে না। একটি সামঞ্জস্যপূর্ণ বিতরণ নিশ্চিত করতে চিনাবাদামগুলি আকার এবং ওজন অনুসারে বাছাই এবং গ্রেড করা হয়। ছোট এবং বড় টুকরাগুলির একটি অনিয়ন্ত্রিত মিশ্রণ ব্যবহার করলে অসম ভরাট হবে, শূন্যতা বা ঘন ক্লাস্টার তৈরি হবে, যা বারের ওজন এবং কাঠামোগত অখণ্ডতাকে সরাসরি প্রভাবিত করে। সমস্ত উপাদানের এই সূক্ষ্ম প্রস্তুতি একটি স্থিতিশীল এবং অনুমানযোগ্য উত্পাদন প্রক্রিয়ার জন্য পর্যায় সেট করে, যা ধারাবাহিকতার শৃঙ্খলে প্রথম গুরুত্বপূর্ণ লিঙ্ক তৈরি করে।

যথার্থ গঠন: অপারেশনের হার্ট

উপাদান exacting মান প্রস্তুত করা হয় একবার, snickers উত্পাদন লাইন এর সবচেয়ে জটিল পর্যায়ে চলে যায়: বারের মূল গঠন। এখানেই নির্ভুল প্রকৌশল বারের মৌলিক মাত্রা এবং ভরকে সংজ্ঞায়িত করার জন্য কেন্দ্র পর্যায়ে নিয়ে যায়।

স্তর জমা এবং এক্সট্রুশন

প্রক্রিয়াটি সাধারণত নৌগাট দিয়ে শুরু হয়। প্রস্তুত নৌগাট ভরকে একটি এক্সট্রুশন হেড বা একটি রোলার সিস্টেমে খাওয়ানো হয় যা এটিকে একটি অবিচ্ছিন্ন, পুরোপুরি মাত্রাযুক্ত স্ল্যাবে আকার দেয়। এই স্ল্যাবের বেধ, প্রস্থ এবং ঘনত্ব ক্রমাগত নিরীক্ষণ করা হয়। এমনকি স্ল্যাবের প্রোফাইলে ছোটখাটো বিচ্যুতিগুলিও পরবর্তী পর্যায়ে যৌগিক হবে, যা এই প্রাথমিক গঠনের অপারেশনটিকে অতীব গুরুত্বপূর্ণ করে তুলবে। নৌগাট অনুসরণ করে, ক্যারামেলের একটি স্তর অবিকল জমা হয়। ক্যারামেল অ্যাপ্লিকেশন একটি সহজ ঢালা অপারেশন নয়; এটি একটি পরিমাপিত প্রক্রিয়া। যথার্থ আমানতকারী ব্যবহার করা হয়, যা অত্যাধুনিক সিরিঞ্জের মতো কাজ করে, যা চলমান নৌগাট বেসে সঠিক পরিমাণে ক্যারামেল ছেড়ে দেয়। এই ভলিউম্যাট্রিক কন্ট্রোল হল ভর নিয়ন্ত্রণের একটি প্রত্যক্ষ পদ্ধতি, এটি নিশ্চিত করে যে প্রতিটি বার সেগমেন্ট একই পরিমাণ ক্যারামেল পায়। অবশেষে, চিনাবাদামের একটি পূর্ব-পরিমাপিত পরিমাণ ক্যারামেল স্তর জুড়ে সমানভাবে বিতরণ করা হয়। এর ব্যবহার স্পন্দিত ফিডার বা অনুরূপ সরঞ্জাম একটি একক, জমকালো বা ফাঁক ছাড়া বাদামের সামঞ্জস্যপূর্ণ স্তর নিশ্চিত করে। এই স্তরবিশিষ্ট কাঠামোটি তারপর একটি শীতল সুড়ঙ্গে চলে যায় যাতে তার ফর্ম সেট করা যায়, এই পর্যায়ে অর্জিত সুনির্দিষ্ট মাত্রাগুলিকে দৃঢ় করে।

মাল্টি-ওয়্যার কাটিং সিস্টেম

স্তরযুক্ত ভর ঠান্ডা এবং সেট করার পরে, এটি পৃথক বারে কাটা হয়। এটি ধারাবাহিকতার জন্য একটি সিদ্ধান্তমূলক মুহূর্ত, এবং ব্যবহৃত প্রযুক্তিটি একটি সাধারণ গিলোটিন থেকে অনেক দূরে। দ snickers উত্পাদন লাইন নিয়োগ করে a মাল্টি তারের কাটিয়া সিস্টেম . এই প্রক্রিয়ায়, শক্তভাবে ব্যবধানযুক্ত, উচ্চ-টেনশন তারের একটি অ্যারে পণ্যের ক্রমাগত স্ল্যাবের মধ্য দিয়ে যায়, এটিকে আলাদা বারে বিভক্ত করে। এই সিস্টেমের সুবিধাগুলি অসংখ্য। প্রথমত, এটি ন্যূনতম পণ্যের বিকৃতি বা বর্জ্য সহ একটি পরিষ্কার কাট তৈরি করে (এর জন্য একটি গুরুত্বপূর্ণ কারণ ফলন অপ্টিমাইজেশান ), একটি ব্লেডের বিপরীতে যা পণ্যটিকে সংকুচিত করতে পারে। দ্বিতীয়ত, এবং সবচেয়ে গুরুত্বপূর্ণভাবে সামঞ্জস্যের জন্য, তারগুলি একে অপরের থেকে একটি সুনির্দিষ্ট দূরত্বে স্থির করা হয়। এটি নিশ্চিত করে যে স্ল্যাব থেকে কাটা প্রতিটি দণ্ডের একটি অভিন্ন দৈর্ঘ্য এবং প্রস্থ রয়েছে। একটি নিয়ন্ত্রিত স্ল্যাব প্রোফাইল এবং একটি নির্দিষ্ট-দূরত্ব কাটিয়া সিস্টেমের সমন্বয় নিশ্চিত করে যে প্রতিটি বারের মূল ভর, এনরব করার আগে, কার্যত অভিন্ন। নিয়ন্ত্রণের এই স্তরটি চূড়ান্ত ওজন লক্ষ্য অর্জনের জন্য একটি ভিত্তি।

এনরবিং এবং কুলিং প্রসেস: একটি নিয়ন্ত্রিত আলিঙ্গন

পরবর্তী জটিল পর্যায় হল চকোলেট আবরণ প্রয়োগ। enrobing প্রক্রিয়া একটি সূক্ষ্ম ভারসাম্য; এটি অবশ্যই একটি অত্যধিক বা অসামঞ্জস্যপূর্ণ পরিমাণ আবরণ প্রয়োগ না করে বারটিকে সম্পূর্ণরূপে আবৃত করবে, যা সরাসরি চূড়ান্ত ওজন এবং চেহারাকে প্রভাবিত করবে।

এনরবিং বিভাগে গলিত চকোলেটের একটি পর্দা থাকে যার মাধ্যমে বারগুলি একটি পরিবাহকের উপর দিয়ে যায়। এখানে সামঞ্জস্যের চাবিকাঠি হল বেশ কয়েকটি ভেরিয়েবলের নিয়ন্ত্রণ: চকোলেটের সান্দ্রতা এবং তাপমাত্রা, পরিবাহকের গতি এবং পর্দার নকশা। চকলেটের তরলতা বজায় রাখার জন্য একটি নির্দিষ্ট তাপমাত্রায় রাখা আবশ্যক। যদি এটি খুব সান্দ্র হয়, এটি খুব ঘন এবং অসমভাবে আবরণ করবে; খুব পাতলা হলে, এটি পর্যাপ্ত কভারেজ প্রদান করবে না। দ চকোলেট টেম্পারিং উপর ইউনিট snickers উত্পাদন লাইন এই সঠিক অবস্থা বজায় রাখার জন্য দায়ী. বারগুলি পর্দার নীচে যাওয়ার সাথে সাথে তারা একটি প্রাথমিক কোট পায়। তারপরে তারা একটি কাঁপানো জাল পরিবাহকের উপর দিয়ে চলে যায়, যা দুটি উদ্দেশ্যে কাজ করে: এটি নিশ্চিত করে যে পুরো বারটি ঢেকে রাখার জন্য চকলেট সমানভাবে প্রবাহিত হয় এবং এটি কোনও অতিরিক্ত আবরণকে ঝেড়ে ফেলে। এই অতিরিক্ত অপসারণ একটি গুরুত্বপূর্ণ ওজন-নিয়ন্ত্রণ পদক্ষেপ। ঝেড়ে ফেলার পরিমাণ তুলনামূলকভাবে সামঞ্জস্যপূর্ণ, প্রতিটি বারে একটি অভিন্ন স্তর রেখে। এনরবিং করার পরে, বারগুলি একটি মাল্টি-জোন কুলিং টানেলে প্রবেশ করে। সঠিক গ্লস, স্ন্যাপ এবং শেল্ফ-স্থিতিশীল বৈশিষ্ট্য সহ চকোলেট সেটগুলি নিশ্চিত করার জন্য শীতল করার হার সাবধানে নিয়ন্ত্রিত হয়, এই বিন্দু পর্যন্ত অর্জিত সুনির্দিষ্ট মাত্রা এবং ওজন লক করা হয়।

দ্য আনব্লিঙ্কিং আই: ইন-লাইন চেকওয়েইং এবং কোয়ালিটি কন্ট্রোল

এমনকি একটি নিখুঁতভাবে সুরক্ষিত গঠন এবং এনরবিং প্রক্রিয়ার সাথেও, ওজনে মিনিট ড্রিফটের সম্ভাবনা বিদ্যমান। অতএব, মধ্যে ধারাবাহিকতা নিশ্চিত করার জন্য সবচেয়ে সরাসরি প্রক্রিয়া snickers উত্পাদন লাইন এর বাস্তবায়ন হয় ইন-লাইন চেকওয়েইজার . এগুলি হল উচ্চ-গতির, স্বয়ংক্রিয় স্কেলগুলি সরাসরি পরিবাহক সিস্টেমে একত্রিত।

প্রতিটি পৃথক বার কুলিং টানেল থেকে বেরিয়ে আসার সাথে সাথে এটি চেকওয়েগারের লোড সেলের উপর দিয়ে যায়। এক সেকেন্ডের ভগ্নাংশে, বারের ভর চরম নির্ভুলতার সাথে পরিমাপ করা হয়। এটি ওজন সামঞ্জস্যের চূড়ান্ত সালিস। চেকওয়েগার লাইনের কন্ট্রোল সিস্টেমের সাথে সংযুক্ত এবং খুব শক্তভাবে গ্রহণযোগ্য উপরের এবং নিম্ন ওজন সীমার সাথে প্রোগ্রাম করা হয়। যে বারগুলি এই "গ্রিন জোন" এর মধ্যে পড়ে তাদের প্যাকেজিং চালিয়ে যাওয়ার অনুমতি দেওয়া হয়। যাইহোক, সিস্টেমটি বিচ্যুতিগুলি পরিচালনা করার জন্যও ডিজাইন করা হয়েছে।

- কম ওজনের বার: যদি একটি বার কম ওজনের হিসাবে সনাক্ত করা হয়, তবে এটি স্বয়ংক্রিয়ভাবে লাইন থেকে প্রত্যাখ্যান করা হয়। এটি একটি অ-আলোচনাযোগ্য মানের মান। একটি কম ওজনের বার বিক্রি করার অনুমতি দেওয়া বাণিজ্য মান এবং ভোক্তা বিশ্বাসের লঙ্ঘন হবে। তাদের অপসারণ এছাড়াও রক্ষা করে নিচের লাইন সম্মতি নিশ্চিত করে।

- অতিরিক্ত ওজনের বার: যদিও একটি নিয়ন্ত্রক দৃষ্টিকোণ থেকে কম সমালোচনামূলক, অতিরিক্ত ওজনের বারগুলিও সাধারণত প্রত্যাখ্যান করা হয়। একটি ধারাবাহিকভাবে অতিরিক্ত ওজন প্রক্রিয়া একটি উল্লেখযোগ্য প্রতিনিধিত্ব করে ফলন ক্ষতি , যেহেতু অতিরিক্ত পণ্য প্রদান করলে লক্ষ লক্ষ ইউনিটের বেশি লাভের মার্জিন হ্রাস পায়।

চেকওয়েগার থেকে ডেটাও একত্রিত করা হয় এবং একটিতে দেওয়া হয় পরিসংখ্যানগত প্রক্রিয়া নিয়ন্ত্রণ (SPC) সিস্টেম এটি প্রকৌশলীদের রিয়েল-টাইমে উত্পাদন প্রক্রিয়া নিরীক্ষণ করতে দেয়। প্রত্যাখ্যান করা বারগুলিতে প্রতিক্রিয়া দেখানোর পরিবর্তে, এসপিসি সিস্টেম সূক্ষ্ম প্রবণতা সনাক্ত করতে পারে-উদাহরণস্বরূপ, গড় বারের ওজনে ধীরে ধীরে বৃদ্ধি-প্রক্রিয়াটি স্পেসিফিকেশনের বাইরে যাওয়ার আগে ডিপোজিটর বা এক্সট্রুডারগুলিতে সক্রিয় সমন্বয়ের অনুমতি দেয়। এটি ক্রমাগত যাচাইকরণ এবং সংশোধনের একটি বন্ধ-লুপ সিস্টেম তৈরি করে, যা তৈরি করে snickers উত্পাদন লাইন ওজন নিয়ন্ত্রণের জন্য একটি স্ব-অপ্টিমাইজিং সিস্টেম।

নিম্নলিখিত সারণী মূল নিয়ন্ত্রণ পয়েন্ট এবং সামঞ্জস্য নিশ্চিত করতে তাদের নির্দিষ্ট ভূমিকা সংক্ষিপ্ত করে:

| উৎপাদন পর্যায় | কন্ট্রোল মেকানিজম | সঙ্গতি মধ্যে প্রাথমিক ফাংশন |

| উপাদান প্রস্তুতি | ঘনত্ব এবং সান্দ্রতা নিয়ন্ত্রণ | গঠনে অনুমানযোগ্য আচরণের জন্য কাঁচামালের অভিন্ন শারীরিক বৈশিষ্ট্য নিশ্চিত করে। |

| গঠন এবং স্তরবিন্যাস | যথার্থ এক্সট্রুশন এবং ভলিউমেট্রিক ডিপোজিশন | এনরব করার আগে বারের মূল ভর এবং মাত্রা নির্ধারণ করে। |

| কাটিং | মাল্টি-ওয়্যার কাটিং সিস্টেম | ন্যূনতম পণ্য বর্জ্য সঙ্গে অভিন্ন বার দৈর্ঘ্য এবং প্রস্থ গ্যারান্টি. |

| Enrobing | টেম্পারিং এবং শেকার পরিবাহক | একটি অভিন্ন আবরণ স্তর প্রয়োগ করে এবং ওজন নিয়ন্ত্রণের জন্য অতিরিক্ত চকোলেট অপসারণ করে। |

| চূড়ান্ত পরিদর্শন | ইন-লাইন চেকওয়েইং এবং এসপিসি | 100% ওজন যাচাই প্রদান করে এবং সক্রিয় প্রক্রিয়া সমন্বয় সক্ষম করে। |

স্যানিটেশন এবং অপারেশনাল ধারাবাহিকতা রক্ষণাবেক্ষণের ভূমিকা

ধারাবাহিকতা বজায় রাখার জন্য একটি কম সুস্পষ্ট কিন্তু সমানভাবে গুরুত্বপূর্ণ কারণ হল কঠোর প্রোটোকল স্যানিটেশন এবং প্রতিরোধমূলক রক্ষণাবেক্ষণ . ক snickers উত্পাদন লাইন যান্ত্রিক, তাপীয় এবং বৈদ্যুতিক সিস্টেমের একটি জটিল বিন্যাস। এই সিস্টেমগুলির সামঞ্জস্যপূর্ণ কর্মক্ষমতা একটি সামঞ্জস্যপূর্ণ পণ্যের জন্য একটি পূর্বশর্ত।

উদাহরণস্বরূপ, এমনকি সবচেয়ে সুনির্দিষ্ট ক্যারামেল ডিপোজিটারও অনিয়মিতভাবে কাজ করবে যদি এর অগ্রভাগ আংশিকভাবে ক্রিস্টালাইজড চিনি দিয়ে আটকে যায়। একইভাবে, কনভেয়র বেল্টে বিল্ড আপ একটি পণ্যের উচ্চতা পরিবর্তন করতে পারে, এনরবিং পর্দার যোগাযোগকে প্রভাবিত করে এবং এইভাবে আবরণের ওজনকে প্রভাবিত করে। অতএব, পুঙ্খানুপুঙ্খ এবং ঘন ঘন পরিষ্কার করা শুধুমাত্র খাদ্য নিরাপত্তা সম্পর্কে নয়; এটি প্রক্রিয়া স্থিতিশীলতার জন্য একটি মৌলিক প্রয়োজন। প্রতিরোধমূলক রক্ষণাবেক্ষণ এর প্রতিরূপ। যান্ত্রিক অংশে পরিধান এবং ছিঁড়ে যাওয়া - যেমন কাটিং সিস্টেমের তারগুলি, ডিপোজিটরগুলিতে থাকা পাম্পগুলি বা কনভেয়ারগুলিতে থাকা বিয়ারিংগুলি - সময়ের সাথে সাথে সূক্ষ্ম পরিবর্তনগুলি প্রবর্তন করতে পারে৷ একটি নির্ধারিত রক্ষণাবেক্ষণ প্রোগ্রাম, যেখানে উপাদানগুলি পরিদর্শন করা হয়, ক্যালিব্রেট করা হয় এবং ব্যর্থ হওয়ার আগে প্রতিস্থাপন করা হয়, এটি নিশ্চিত করে যে সমগ্র snickers উত্পাদন লাইন দিনের পর দিন তার পরিকল্পিত পরামিতিগুলির মধ্যে কাজ করে। এই সক্রিয় পদ্ধতিটি অপরিকল্পিত ডাউনটাইমকে কমিয়ে দেয় এবং আরও গুরুত্বপূর্ণভাবে, পণ্যের স্পেসিফিকেশনের ধীরে ধীরে প্রবাহকে প্রতিরোধ করে যা সরঞ্জামের ক্লান্তির সাথে ঘটতে পারে।

উপসংহার: যথার্থ প্রকৌশলের একটি সিম্ফনি

প্রতিটি বারের সামঞ্জস্যপূর্ণ আকার এবং ওজন একটি একক মেশিন বা প্রক্রিয়ার ফলাফল নয়, তবে একটি সম্পূর্ণ সংহত এবং নিয়ন্ত্রিত সিস্টেমের চূড়ান্ত পরিণতি। দ snickers উত্পাদন লাইন নির্ভুল প্রকৌশলের একটি সিম্ফনি, যেখানে প্রতিটি পর্যায় চূড়ান্ত পণ্যের অবিচ্ছিন্ন অভিন্নতায় অবদান রাখার জন্য সতর্কতার সাথে ডিজাইন করা হয়েছে। উপাদান বৈশিষ্ট্যের ভিত্তিগত নিয়ন্ত্রণ থেকে লেয়ারিং প্রক্রিয়ার ভলিউম্যাট্রিক নির্ভুলতা, এবং মাল্টি-ওয়্যার কাটারের পরিষ্কার সংজ্ঞা থেকে চকোলেট আবরণের নিয়ন্ত্রিত প্রয়োগ পর্যন্ত, প্রতিটি পদক্ষেপই ধারাবাহিকতার একটি শৃঙ্খলে একটি ক্রমাঙ্কিত লিঙ্ক।

চূড়ান্ত, এবং সম্ভবত সবচেয়ে সুনির্দিষ্ট, সুরক্ষা হল স্বয়ংক্রিয় চেকওয়েগার, যা একটি দ্বাররক্ষক হিসাবে কাজ করে, নিশ্চিত করে যে শুধুমাত্র বারগুলি কঠোর গণ মানদণ্ড পূরণ করে ভোক্তার কাছে এগিয়ে যায়। কঠোর স্বাস্থ্যবিধি এবং রক্ষণাবেক্ষণের মান দ্বারা সমর্থিত এই শেষ থেকে শেষ নিয়ন্ত্রণ, পাইকার এবং ক্রেতারা যে নির্ভরযোগ্যতা প্রদান করে। এটি গ্যারান্টি দেয় যে প্রতিটি প্যালেট, প্রতিটি কেস এবং বিতরণ করা প্রতিটি পৃথক বার একই উচ্চ মান পূরণ করে, সঠিক পূর্বাভাস, স্থিতিশীল মূল্য নির্ধারণ এবং শেষ পর্যন্ত ব্র্যান্ড, পরিবেশক এবং ভোক্তার মধ্যে বিশ্বস্ত সম্পর্ককে শক্তিশালী করে। দ snickers উত্পাদন লাইন তাই, উৎপাদন উৎকর্ষের একটি মাস্টার ক্লাস, যেখানে ধারাবাহিকতা হল প্রাথমিক এবং অ-আলোচনাযোগ্য আউটপুট।

中文简体

中文简体 English

English